Die Wirbelstromprüfung ist eine zerstörungsfreie Prüfmethode (ZfP) für verschiedene Zwecke, u.a. zur Fehlererkennung, zur Messung von Material- und Schichtdicken, zur Materialidentifizierung und zur Feststellung des Wärmebehandlungszustands bestimmter Werkstoffe.

Was ist Wirbelstromprüfung?

Die Wirbelstromprüfung ist eine von mehreren zerstörungsfreien Prüfmethoden, die das Prinzip des Elektromagnetismus zur Fehlererkennung in leitfähigen Materialien verwendet. Eine speziell konstruierte Spule, die mit einem Wechselstrom erregt wird, wird in der Nähe der Prüfoberfläche platziert und erzeugt ein wechselndes Magnetfeld, das mit dem Prüfteil interagiert und Wirbelströme erzeugt.

Variationen in den sich ändernden Phasen und Größen dieser Wirbelströme werden durch die Verwendung einer Empfängerspule oder durch die Messung von Änderungen des Wechselstroms, der in der primären Erregerspule fließt, überwacht.

Die Änderungen der elektrischen Leitfähigkeit, der magnetischen Permeabilität des Prüfteils oder das Vorhandensein von Diskontinuitäten (d.h. von Ungänzen) verursachen eine Änderung des Wirbelstroms und eine entsprechende Änderung der Phasen und der Amplitude des gemessenen Stroms. Die Änderungen werden auf einem Bildschirm angezeigt und zur Identifizierung von Fehlern interpretiert.

Wie funktioniert die Wirbelstromprüfung?

Das Verfahren beruht auf einer Materialeigenschaft, die elektromagnetische Induktion genannt wird. Wenn ein Wechselstrom durch einen Leiter – zum Beispiel eine Kupferspule – geleitet wird, entsteht um die Spule ein magnetisches Wechselfeld, das sich mit dem ansteigendem und abfallendem Wechselstrom ausdehnt und zusammenzieht. Wenn die Spule dann in die Nähe eines anderen elektrischen Leiters gebracht wird, durchdringt das schwingende Magnetfeld, das die Spule umgibt, das Material und induziert nach dem Lenzschen Gesetz einen Wirbelstrom, der im Leiter fließt. Dieser Wirbelstrom entwickelt wiederum ein eigenes Magnetfeld. Dieses „sekundäre“ Magnetfeld ist dem „primären“ Magnetfeld entgegengesetzt und beeinflusst somit den in der Spule fließenden Strom und die Spannung.

Jede Änderung der Leitfähigkeit des zu untersuchenden Materials, wie z.B. oberflächennahe Fehler oder Dickenunterschiede, beeinflusst die Größe des Wirbelstroms. Diese Änderung wird entweder mit der primären oder der sekundären Detektorspule erfasst und bildet die Grundlage der Wirbelstromprüftechnik.

Permeabilität ist die Leichtigkeit, mit der ein Material magnetisiert werden kann – je größer die Permeabilität, desto geringer die Eindringtiefe. Nichtmagnetische Metalle wie austenitische rostfreie Stähle, Aluminium und Kupfer haben eine sehr geringe Permeabilität, während ferritische Stähle eine mehrere hundert Mal höhere magnetische Permeabilität aufweisen.

Die Wirbelstromdichte ist an der Oberfläche höher und die Defektempfindlichkeit ist am größten, und diese nimmt mit der Tiefe ab. Die Geschwindigkeit der Abnahme hängt von der „Leitfähigkeit“ und „Permeabilität“ des Metalls ab. Die Leitfähigkeit des Materials beeinflusst die Eindringtiefe. Bei Metallen mit hoher Leitfähigkeit wie Kupfer und Aluminium ist die Eindringtiefe gering, so dass ein größerer Wirbelstrom als bei Stahl oder Edelstahl an der Oberfläche fließt.

Die Eindringtiefe kann durch Änderung der Frequenz des Wechselstroms variiert werden – je niedriger die Frequenz, desto größer die Eindringtiefe. Daher können hohe Frequenzen zur Erkennung oberflächennaher Defekte und niedrige Frequenzen zur Erkennung tiefer liegnder Defekte verwendet werden. Leider verringert sich, wenn die Frequenz verringert wird, um eine größere Eindringtiefe zu erreichen, auch die Empfindlichkeit der Defekterkennung. Daher gibt es für jeden Test eine optimale Frequenz, um die erforderliche Eindringtiefe und Empfindlichkeit zu erreichen.

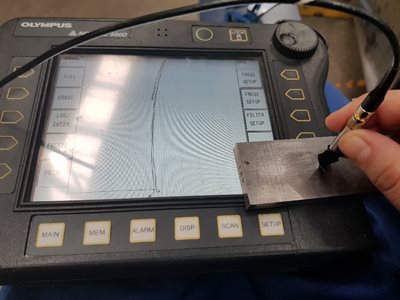

Abbildung 1. Signal von einer fehlerfreien Probe

Normen und Kalibrierung

Alle Wirbelstromprüfsysteme müssen – wie bei jeder ZfP-Methode – mit geeigneten Referenznormalen kalibriert werden, was ein wesentlicher Bestandteil jedes Wirbelstromprüfverfahrens ist. Die Kalibrierblöcke müssen aus dem gleichen Material, im gleichen Wärmebehandlungszustand, in der gleichen Form und Größe wie der zu prüfende Gegenstand sein.

Für die Fehlererkennung enthält der Kalibrierblock künstliche Fehler, die Fehler simulieren, während der Kalibrierblock für die Korrosionserkennung unterschiedlich dick ist. Die Wirbelstrommethode erfordert hoch qualifiziertes Bedienungspersonal – Schulung ist unerlässlich.

Abbildung 2. Überprüfung der Wirbelstromempfindlichkeit.

Vorteile

-

Kann kleine Risse in der Oberfläche und oberflächennahe Risse erkennen

-

Kann Defekte durch mehrere Schichten hindurch zu erkennen, einschließlich nichtleitender Oberflächenbeschichtungen, ohne Beeinträchtigung durch planare Defekte

-

Berührungsloses Verfahren, das es ermöglicht, Hochtemperaturoberflächen und Unterwasseroberflächen zu inspizieren

-

Wirksam bei Prüfobjekten mit physikalisch komplexen Geometrien

-

Bietet sofortiges Feedback

-

Tragbare und leichte Ausrüstung

-

Schnelle Vorbereitungszeit – die Oberflächen müssen kaum vorgereinigt werden und eine Koppelung ist nicht erforderlich

-

Kann die elektrische Leitfähigkeit von Testobjekten messen

-

Kann automatisiert werden, um gleichförmige Teile wie Räder, Kesselrohre oder Triebwerksscheiben zu prüfen

Einschränkungen

-

Kann nur auf leitfähigen Materialien verwendet werden

-

Die Eindringtiefe ist variabel

-

Sehr anfällig für Änderungen der magnetischen Permeabilität – was die Prüfung von Schweißnähten in ferromagnetischen Materialien erschwert – aber mit modernen digitalen Fehlerprüfgeräten und Spezialsonden nicht unmöglich

-

Unfähig, Defekte zu erkennen, die parallel zur Oberfläche des Testobjekts liegen

-

Eine sorgfältige Signalinterpretation ist erforderlich, um zwischen relevanten und nicht relevanten Indikationen zu unterscheiden

Anwendungen

- Inspektion von Teilen oder Komponenten einschließlich:

Geschweißte Verbindungen

Bohrungen von in Betrieb befindlichen Rohren

Bohrungen von Bolzenlöchern

Metallrohre

Reibrührschweißnähte

Gasturbinenschaufeln

Schweißnähte an Stutzen in Kernreaktoren

Flugzeugpropellernaben

Brücken aus Gusseisen

Gasturbinenschaufeln

- Erkennung von Defekten einschließlich:

Oberflächendurchbrechende Defekte

Lineare Defekte (ab 0,5 mm Tiefe und 5 mm Länge)

Risse

Bindefehler

Generalisierte Korrosion (insbesondere in der Flugzeugindustrie bei der Untersuchung von Flugzeughäuten)

Identifizierung sowohl von Eisen- als auch von Nichteisenmetallen und mit bestimmten Legierungen – insbesondere den Aluminiumlegierungen

Festlegen der Wärmebehandlungsbedingungen

Bestimmen, ob eine Beschichtung nichtleitend ist

Überprüfung der Wärmebehandlung von Metallen

Wirbelstrom-Array

Ein Wirbelstrom-Array (ECA) ist eine Anordnung von einzelnen Wirbelstromsensoren oder Spulen, die in einer bestimmten Reihenfolge gemultiplext werden, um die erforderliche Empfindlichkeit zu erhalten. Es gibt viele verschiedene Ausführungen von Wirbelstromsonden, darunter flexible Sonden, gepolsterte Sonden oder gefederte Finger.

Vorteile eines Wirbelstrom-Arrays

- Reduzierung der Inspektionszeit – aus folgenden Gründen:

Die Spulen wurden in der Sonde speziell angeordnet, um einen bestimmten Bereich abzudecken

Die Scangeschwindigkeit kann eingestellt werden

Aufgrund der größeren Auswahl an verfügbaren Sonden-Typen kann eine breitere Palette an Proben untersucht werden

- Multifrequenz-Ansatz: Es ist möglich, ein Prüfobjekt mit mehreren Zentralfrequenzen gleichzeitig zu untersuchen, so dass der Benutzer die optimale Zentralfrequenz für die Prüfung ermitteln kann

- Nachträgliche Analyse der Ergebnisse: Die integrierte Software des Geräts ermöglicht die Verwendung von Filtern und anderen Verfahren, um bestimmte Merkmale hervorzuheben oder zu verbergen

- Grenzen des Wirbelstrom-Arrays

Wirbelstrom-Array-Prüfungen verwenden fortschrittliche Geräte, die eine zusätzliche Schulung des Bedienpersonals erfordern

Längere Einrichtzeit als bei der herkömmlichen Wirbelstromprüfung

Gepulster Wirbelstrom verwendet das gleiche Prinzip wie die konventionelle Wirbelstromprüfung. Es werden Methoden entwickelt, um Oberflächen durch Schutzbeschichtungen, Wetterschutzabdeckungen, Korrosionsprodukte und Isoliermaterialien mit Hilfe von gepulsten Wirbelstromtechniken zu untersuchen.

Fallstudien

Riss-Erkennung an Außengewinden mit der Wirbelstromprüfung

Ein langjähriger Kunde bat TWI, die Außengewinde an einem Verbundwerkstoff-Ventilblockkörper zu inspizieren, um mögliche Risse im Bauteil aufzudecken.

Lesen Sie mehr

Wirbelstromprüfung von Rohrleitungen

Am TWI wurde eine neuartige ZfP-Technik zur Inspektion kontaminierter Edelstahlschweißnähte in LNG-Anlagen entwickelt.

Lesen Sie mehr

Wirbelstromprüfung von Ankerkettengliedern

Das TWI hat mit einem Mitgliedsunternehmen zusammengearbeitet, um Ankerkettenglieder aus Stahl auf oberflächliche Haarrisse zu untersuchen.

Lesen Sie mehr

Für weitere Informationen zur Wirbelstromprüfung senden Sie bitte eine englischsprachige E-Mail an: kontakt@twi-deutschland.com