Industrie 4.0 bezieht sich auf die vierte industrielle Revolution, obwohl sie sich mit Bereichen befasst, die normalerweise nicht als eigenständige industrielle Anwendungen eingestuft werden, wie z. B. intelligente Städte.

Was ist die vierte industrielle Revolution?

Die erste industrielle Revolution kam mit dem Aufkommen von Mechanisierung, Dampfkraft und Wasserkraft.

Darauf folgte die zweite industrielle Revolution, bei der es um Massenproduktion und Fließbänder unter Verwendung von Elektrizität ging.

Die dritte industrielle Revolution kam mit der Elektronik, den IT-Systemen und der Automatisierung, was zur vierten industriellen Revolution führte, die mit cyber-physischen Systemen verbunden ist.

Industrie 4.0-Technologien

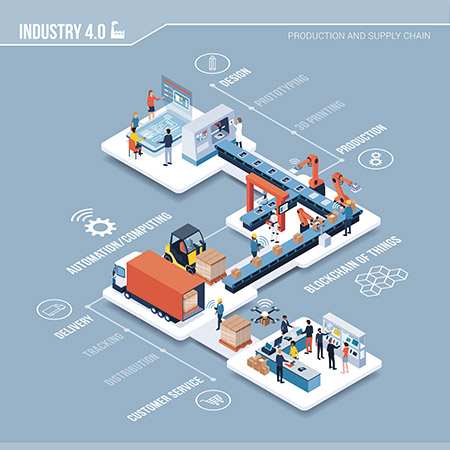

Im Allgemeinen beschreibt Industrie 4.0 den zunehmenden Trend zur Automatisierung und zum Datenaustausch in der Technologie und den Prozessen der Fertigungsindustrie, einschließlich:

- Das Internet der Dinge (Internet of Things, IoT)

- Das industrielle Internet der Dinge (IIoT)

- Cyber-physische Systeme (CPS)

- Intelligente Fertigung

- Intelligente Fabriken (smart factories)

- Cloud-Computing

- Kognitives Rechnen

- Künstliche Intelligenz

Diese Automatisierung schafft ein Fertigungssystem, bei dem die Maschinen in den Fabriken durch drahtlose Verbindungen und Sensoren ergänzt werden, um den gesamten Produktionsprozess zu überwachen und zu visualisieren und autonome Entscheidungen zu treffen.

Die drahtlose Konnektivität und die Erweiterung der Maschinen werden mit der vollständigen Einführung von 5G erheblich vorangetrieben. Dies wird zu schnelleren Reaktionszeiten führen und eine Kommunikation zwischen Systemen nahezu in Echtzeit ermöglichen.

Die vierte industrielle Revolution bezieht sich auch auf digitale Zwillingstechnologien. Mit diesen digitalen Technologien können virtuelle Versionen von realen Anlagen, Prozessen und Anwendungen erstellt werden. Diese können dann robust getestet werden, um kosteneffiziente dezentralisierte Entscheidungen zu treffen.

Diese virtuellen Kopien können dann in der realen Welt erstellt und über das Internet der Dinge miteinander verknüpft werden, so dass cyber-physische Systeme miteinander kommunizieren und kooperieren und menschliche Mitarbeiter einen vernetzten Echtzeit-Datenaustausch und Automatisierungsprozess für die Industrie 4.0-Fertigung schaffen können.

Diese Automatisierung umfasst die Vernetzung von Prozessen, Informationstransparenz und technische Unterstützung bei dezentralen Entscheidungen.

Kurz gesagt, soll sie eine digitale Transformation ermöglichen. Dies wird eine automatisierte und autonome Fertigung mit vernetzten Systemen ermöglichen, die miteinander kooperieren können.

Die Technologie wird dazu beitragen, Probleme zu lösen und Prozesse zu verfolgen, während sie gleichzeitig die Produktivität erhöht.

Was ist ein Beispiel für die Revolution der Industrie 4.0?

Die Industrie 4.0 wurde bereits durch Geschäftsmodelle wie Offline-Programmierung und adaptive Regelung für das Lichtbogenschweißen demonstriert, die den Prozess vom Produktdesign über die Simulation bis hin zur Produktion in der Werkstatt führen.

Es gibt auch Beispiele von Unternehmen, die Industrie 4.0 in der Automobilherstellung und in einer Vielzahl von intelligenten Fabriken auf der ganzen Welt umsetzen.

Industrie 4.0 am TWI

TWI befasst sich mit dem Thema Industrie 4.0, wobei ein besonderer Schwerpunkt auf der Anwendung von Füge- und verwandten Technologien liegt. Die digitale Fertigung ist ein Schlüsselbereich für die Entwicklung durch TWI-Projekte und industrielle Fallstudien.

Zu diesen Projekten gehören solche, die sich auf Bereiche wie Rapid Prototyping, Elektronik und Sensorik sowie den digitalen Zwilling zur Zustands- und Strukturunversehrtheitsüberwachung beziehen.

Das Fachwissen am TWI bedeutet, dass wir bei dieser aufkommenden Reihe von Prozessen, Technologien und Anwendungen in einer Vielzahl von Industriezweigen an vorderster Front stehen.

Was sind die Details von Industrie 5.0?

Industrie 5.0 ist bereits in aller Munde und beinhaltet Roboter und intelligente Maschinen, die es dem Menschen ermöglichen, besser und intelligenter zu arbeiten.

Esben Østergaard, Chief Technology Officer und Mitbegründer von Universal Robots, erklärt: „Industrie 5.0 wird die Fabrik zu einem Ort machen, an dem kreative Menschen arbeiten können, um eine persönlichere und menschlichere Erfahrung für Arbeiter und ihre Kunden zu schaffen.“

Durch die Verknüpfung der Zusammenarbeit von Mensch und Maschine wird Industrie 5.0 Schätzungen zufolge dazu führen, dass bis zum Jahr 2025 in über 60 % der Fertigungs-, Logistik- und Lieferketten, in der Landwirtschaft, im Bergbau sowie in der Öl- und Gasindustrie Chief Robotics Officers beschäftigt sein werden.

Der Europäische Wirtschafts- und Sozialausschuss stellt fest: „Die Verbreitung der Roboterautomatisierung ist unvermeidlich.“